Králodvorská cementárna

strana 1. ze 4.

Historie závodu

Králodvorská cementárna na portlandský a puzzolánový cement byla založena 26. listopadu 1889. V době svého založení měla již několik šachtových pecí, v roce 1891 byla postavena 16 –tikomorová kruhovka a o deset let později další, obě typu Hoffmann. V témže roce bylo vybudováno také 6 nových šachtovek, takže společnost měla k dispozici celkem 10 šachtových pecí – pacoldovek – s plynovými generátory na topení hnědým uhlím. Kapacita každé z pecí činila 300 q vápna denně, obě kruhové pece měly denní kapacitu 3,5 vagónu vápna. Společnost cílevedomě rozšiřovala svůj pozemkový majetek a v roce 1899 získala další vápencové lomy v Koněprusích, což zajistilo další zvyšování výroby.

Od roku 1896 vyráběla firma i struskové cihly. Struskový písek se mísil s vápenným mlékem, vzinlá hmota se nechala po určitou dobu odležet, poté byla na cihlářských lisech vytvarována do cihel; ty se nachaly ve skladištích ztvrdnout. Dobrý odbyt vedl společnost k založení stejného podniku v Kladně.

Hlavním výrobkem se stal struskový cement. Při založení cementárny sehrála vůdčí roli skupina z Pražské železářské společnosti, vytvořená okolo Karla Wittgensteina. Až do této doby bylo prakticky nemožné kvanta strusky zpeněžit. O místu budoucího závodu rozhodovalo umístění závodu vlastní PŽS s dostatkem strusky a blízkost ložisek kvalitního vápence. Při vzniku cementárny byla uzavřena dohoda, podle níž měla PŽS dodávat strusku v granulované podobě za pevně stanovenou cenu. Současně bylo ujednáno, že nová společnost nebude podporovat stavbu žádné jiné cementárny ani provoz již existující.

Zkušební výroba začala v cementárně v roce 1890, v květnu 1891 byla uvedena do plného provozu: Po celou první polovinu 90. let se do podniku stále investovalo – byla například zakoupena ložiska vápence v Koněprusích, postavena druhá strojovna, vybudováno kompletní elektrické osvětlení závodu a podobně. Investice se vyplatily – v roce 1895 vykázal podnik poprvé zisk. Zisky, které vedle vyplácení dividend činily v letech 1897 a 1898 dvanáct, resp. patnáct procent, umožnily i úvahy o rozšíření společnosti. Původní akciový kapitál 600 tisíc zlatých (tj. 1 200 000 K) byl v roce 1899 navýšen na 3 miliony 600 tisíc K, a o deset let později na 4 miliony 350 tisíc a posléze v roce 1911 na celých 7 milionů K. Ne zcela jisté dodávky dostatečného množství strusky v budoucnosti a především zvyšující se náklady na výrobu vedly k úvahám o výrobě portlandského cementu. V roce 1904 proběhla neúspěšně jednání o koupi cementárny v Radotíně od firmy Max Herget, v roce 1909 byla získána dolnorakouská cementárna ve Weitmühle.

Rozhodnutí o stavbě nové cementárny padlo v roce 1908. Nový závod byl vybaven na svou dobu nejmodernějšním zařízením – kulovým mlýnem dánské formy Smidth a dvěma rotačními pecemi na mokrý způsob. Tyto pece měly průměr 2,4 m a délku 42 m. Cementárna měla také svou vlastné elektrárnu vybavenou čtyřmi trubnatými kotli a dvěma turbinami.

Nově založený závod v Králově Dvoře byl do počátku první světové války značně rozšířen, např. v roce 1912 o další, třetí rotační pec. O rok později byla zrekonstruována strusková cihelna a vybudováním výtlačného potrubí z Berounky vyřešeno zásobování závodu vodou. Suroviny pro výrobu se získávaly z lomu Kosov u Jarova, lom na hlinitou břidlici se nacházel ve svahu za továrnou. Surovina z lomu Kosov byla dopravována lanovkou, která nahradila původní svážení koňskými potahy.

Nejvyššího prodeje cementu v období před první světovou válkou bylo ze závodu v Králově Dvoře dosaženo v roce 1913 – 76 930 tun. Během první světové války prodělávala továrna výrobní i odbytovou krizi. Problémy působil nedostatek kvalifikovaných i nekvalifikovaných pracovních sil, paliva a železničních vagonů. Provoz v cementárně, vápenicích a struskových cihelnách byl redukován na nejmenší míru. Ke zvýšení výroby mnoho nepřispělo ani nasazení zajatců. Králodvorská cementárna hledala východisko z nepříznivé situace v náhradní výrobě, a tak byly v těchto letech v továrních budovách kompletovány mimo jiné dělostřelecké granáty z komponentů dodávaných plzeňskou Škodovkou.

Na vývoj firmy po první světové válce měl podstatný vliv nostrifikační zákon. Způsob nostrifikace určila skupina Živnostenské banky, která měla o cementárnu zájem. Živnobanka nadále udržovala spojení s vídeňskými bankami, např. s Niederösterreiche Escomptengesselschaft, s kterou po dohodě vedla i novou emisi akcií Králodvorské cementárny. V roce 1921 byl akciový kapitál zvýšen o 100 % - na částku 14 milionů K. Zvýšením kapitálu měly být pokryty výlohy spojené s rekonstrukcí závodu a přesunutím obchodního zastoupení z Vídně do Prahy. Další zvýšení následovalo po necelých dvou letech, v roce 1923, a to o dva miliony K na 16 milionů K. Tyto akcie sloužily k nabytí všech aktiv i pasiv Berounské akciové cementárny a vápenice v Praze. Potřeba investic vedla dále k uzavření úvěrní smlouvy mezi KDC, Českou Eskomptní bankou a Živnostenskou bankou. Česká eskomptní měla obstarávat 75 % peněžního obratu, Živnobanka 25 %. Obě banky současně poskytly společnosti úvěr ve výši 30 milionů K. V této částce byl zahrnut i úvěr, který společnost používala pro provoz a rekonstrukci svého podniku v Dolních Rakousích ve Weitmühle. Ještě v témže roce 1923 byl akciový kapitál opět zvýšen – na 20 milionů K, o dva roky později si krytí investic spojených zejména s modernizací přepravy a balení cementu s využitím automatizovaného provozu vyžádalo emisi dalších akcií a akciový kapitál vzrostl na 25 milionů K.

V červnu 1927 byl vydán zákon o stabilizačních bilancích, kterým byl dán podklad k novému ocenění pozemků, staveb a strojního zařízení. Majetek KDC byl oceněn na 111 milionů K, z nichž bylo na amortizační fond strojů odepsáno cca 33 milionů korun, takže stabilizovaná hodnota závodů v Králově Dvoře činila 78 milionů K. O další miliony byly zhodnoceny akcie Sasko – české továrny a o 1,5 milionu rakoský závod. Z nového ocenění vyplynul stabilizační přebytek 45 milionů K. 30 milionů K bylo použito na vytvoření stabilizační rezervy, zbývajících 15 milionů K bylo použito ke zvýšení akciového kapitálu z 25 na 40 milionů K.

Odbyt výrobků na počátku 20. let překonal sice maximum výroby z roku 1913, vývoj cen však nebyl příliš příznivý. Důkladná reorganizace továren zvýšila jejich výkonnost, a současně snížila výrobní náklady. Odbyt cementu se zlepšil až v roce 1923, a následující rok pak předčil všechna očekávání. Poptávka po cementu dosáhla takového rozsahu, že všechny československé továrny pracovany na hranici své výkonnosti. Zvýšení odbytu se příznivě projevilo i ve finanční situaci podniku. Dluh u bank, který k 30. červnu 1924 činil okolo 15 milionů K se již ve třetím čtvrtletí téhož roku snížil na 3,4 miliony K.

Prvořadá pozornost byla věnována rozvoji ústředního závodu v Kralově Dvoře. Skutečnost, že v závodě byl nedostatek prostoru, výrazně ovlivnila technické a technologické možnosti rozšiřování výroby. Prvořadým úkolem bylo využití odpadního tepla a vybudování dostatečného nového strojního zařízení, zejména nového parního kotle ma odpadní teplo a jeho uvedení do provozu s co nejmenším přerušením výroby v závodě. Parní turbiny instalované v závodě Králův Dvůr byly staré již 15 let a po delší dobu využity na hranici výkonnosti. Chyběla rezerva a stav se stával neudržitelným, neboť jakákoli i sebemenší havárie turbin by vedla k rozsáhlému omezení výroby. Spotřeba páry byla o 50 % vyšší než u turbin moderní konstrukce. Nová turbina instalovaná v roce 1924 pokryla spotřebu závodů v Berouně a Králově Dvoře. Dvě starší turbiny tvořily rezervu. V témže roce byla zakoupena kompletní rotační pec od firmy Fellner and Ziegler z Frankfurtu nad Mohanem. zatímco domácí strojírny měly dodací lhůty 5 – 6 měsíců, mohla být tato pec dodána během 14 dní. Rozdíl v ceně byl tak vyrovnán dřívějším zahájením výroby. V roce 1924 měla továrna k dispozici již 6 rotačních pecí. Vzhledem k tomu, že československá ekonomika vstupovala do konjunkturální fáze, objevily se již v této době úvahy vystavět nový moderní závod.

Ten byl vybudován v letech 1926 – 1927 s rotačními pecemi na suchý způsob. Rotační pece byly 50 m dlouhé o průměru 3 m, rozšířené v kalcinačním pásmu na průměr 5 m. Pálení se provádělo uhelným prachem, který byl vháněn ventilátory. Kouřové plyny byly vedeny pod kotli, aby se využilo jejich teplo. Současně byla vybudována sila s kapacitou 300 tisíc q cementu, která umožnila rychle vyhovět i náhle zvýšené poptávce. Výstavba nového závodu byla zakončena v období vrcholné konjunktury. Nový závod vzbudil v odborných kruzích zaslouženou pozornost.

“Závod Králodvorské cementárny, jak nyní jest vybudován, představuje továrnu, odpovídající v celku i v detailech posledním pokrokům, jež technologie cementu dosáhla v moderní době. Těžko by bylo v celé Evropě nalézti podniku jenu se rovnajícímu a ve všech podrobnostech tak propracovanému, jako jest tento... Při budopvání Králodvorské cementárny v nynější podobě nebylo ničeho opomenuto, co by se nekrylo s posledními vymoženostmi technickými a že zejména v otázce hygienicko – průmyslové byla věnována zvláštní pozornost, a to vzhledem k situaci všeobecně málo příznivé průmyslového kraje berounskokrálodvorského i vzhledem ku poměrům místním zvláště.”

V roce 1923 fúzovala KDC s Berounskou společností a v první polovině 20. let řešila také svůj vztah k PŽS. V roce 1922 totiž mohla být na základě dohody o nových cenách strusky obnovena výroba struskových cihel na Kladně, přerušená válkou. Pro neshody s PŽS však musela KDC pro svou potřebu vybudovat novou železniční vlečku.

Ne všechny návrhy na rozšíření KDC byly přijaty. V roce 1923 odmítla zakoupení Malodráhy Králův Dvůr – Beroun – Koněprusy, protože tato koupě nepřinášela KDC žádné zvláštní výhody. O rok později byly společnosti učiněny návrhy, aby se zúčastnila sanace cementáren v Bohosudově a Hodolanech, které se nacházely ve vyrovnávacím řízení. K sanaci a opětovnému zahájení výroby však bylo nutno investovat značné částky. Za tehdejšího stavu nebyly továrny schopné konkurence a KDC mohla kapitál mnohem lépe využít k vybudování a zdokonalování vlastních továren. Na odmítavém stanovisku KDC setrvala i v následujícím roce na základě znalecké prohlídky.

Díky výstavbě nového závodu v Králově Dvoře, racionalizaci a modernizaci výroby jak zde, tak i v závodě v Čížkovicích posílila KDC svoje výsadní postavení v československém průmyslu stavebních hmot. Závody společnosti bylya v roce 1928 plně využity. V nové cementárně, postavené v roce 1927 se podařilo vystupňotat výkonnost rotačních pecí nad výkon, který zaručoval dodavatel; této záruky bylo jen stěží dosaženo u mlýnů slinků. V důsledku toho nebyl provoz zcela harmonický. Vzhledem k tomu, že se dalo očekávat, že spotřeba cementu bude v příštích letech neustále stoupat a může dojít k nedostatku cementu na trhu, rozhodla se správní rada KDC ihned rozšířit nový závod v Králově Dvoře. Toto rozšíření mělo být provedeno stavbou dalšího surovinováho mlýna, třetí rotační pece téže soustavy jako dvě předešlé a kotle, zřízením chladiče a konečně postavením dalších dvou mlýnů v mlýnici cementu. Výkonnost nového závodu tak stoupla o 50 %. Investice si vyžádaly náklady cca 12 milionů korun.

Velmi dobré odbytové podmínky a hospodárná výroba v moderním závodě se příznivě odrazily v bilanci společnosti – za rok 1928 byl vykázán čistý zisk 23,6 milionů korun oproti cca 15,4 milionu v roce 1927 (zde je ovšem nutno mít na paměti rozsáhlé investice do nového závodu) – a ve zvýšení akciového kapitálu z 40 na 48 milionů korun.

Jestliže správní rada se dívala ještě na počátku roku 1930 na nadcházející sezónu optimisticky, musela v druhé polovině roku 1931 konstatovat, že důsledky světové hospodářské krize se projevily i ve výsledcích KDC. V následujících letech se značně snížil odbyt cementu, tak i jeho ceny. Zpočátku se podařilo udržet hospodaření společnosti v přijatelných mezích díky racionalizačním opatřením a úsporám, situace se však stále zhoršovala. Pouze v první polovině roku 1934 došlo krátkodobě k zvýšení dodávek. Odběratelé totiž nakupovali do zásoby, neboť byl očekáván vzestup cen cementu od 1. ledna 1935, ale současně došlo k propadu cen o celých 40 %. tyto ztráty již nemohlo vynahradit ani další výrazné snížení výrobních nákladů v Králově Dvoře a v Čížkovicích (v obou asi o jedsnu pětinu).

Hospodaření společnosti v tomto období výrazně ovlivňovaly její koncernové podniky nebo podniky, kde měla kapitálovou účast. V roce 1934 byl proveden odpis na cenných papírech částkou více než 30 milionů korun. Značně vzrostlo úrokové zatížení v důsledku provedení sanace rodaunské společnosti a jejího závodu ve Weitmühle. Jestliže v prvním pololetí 1934 vykazovala bilance aktivní úroky ve výši cca 85 tisíc korun, pak v první polovině 1935 pasivní úroky v částce cca 2,1 milionu korun.

Složitě se vyvíjel vztah Králodvorské cenetárny k Pražské železářské společnosti. Navzdory smlouvě platné až do roku 1940 se PŽS zabývala plánem zřídit vlastní cementárnu a použít k výrobě vlastní vysokopecní strusku. Kdyby tato cementárna vznikla, znamenalo by to zostření konkurenčního boje. Každý nový podnik by svůj odbyt realizoval de facto na úkor KDC, ta proto vyřešila situaci odkoupením části akcií PŽS, a získala tak vliv na její rozhodování. Posléze byla přece jen uzavřena dohoda s platností do 31. 12. 1990. PŽS se vzdala po dobu její platnosti práva zřídit novou cementárnu a podílet se na již existujících továrnách v jakékoli formě (kapitálem, odborníky, dodávkou strojů a zařízení) a zaručila KDC právo výhradního odběru vysokopecní strusky. KDC se naopak zavázala krýt potřebu kamenného uhlí a elektrické energie ze závodů PŽS. Obě společnosti měly vzájemný nárok na jedno místo ve správní radě. Nepříznivá hospodářská situace vedla KDC k zvažování smysluplnosti některých aktivit. Byl prodán statek v Gross-Hartmannsdorfu, složitým vývojem prošla i dceřinná společnost v Rakousku. Rakouský úřad spolkového kancléře povolil výnosem z 25. ledna 1929 zřízení Bodauner Zementfabrik A.G., vormals Königshofer Zement-Fabrik A.G. Do této společnosti byl umístěn majetek KDC v Rakousku proti vydání všech akcií nové společnosti v nominální hodnotě 1,7 milionů šilinků.

V témže roce bylo usneseno továrnu v Rodaun přestavět. Potřebné finanční prostředky měly být získány zvýšením akciového kapitálu po dokončení stavby. Byl také opatřen provozní kapitál, protože společnost jej v té době neměla a byla nucena si jej opatřit půjčkou. Odbyt Rodaunské cementárny nestačil na krytí úroků a odpisů, takže společnost vykazovala od roku 1932 ztrátu. Vedení podniku se snažilo krajně úspornými opatřeními tuto ztrátu snížit a plánovalo, že až nastanou normální poměry, podaří se zvýšením akciového kapitálu zbavit úrokového zatížení. Továrna měla také valutové dluhy ve francouzských francích. Celkem se dluh Rodaunské cementárny a.s. zvýšil na cca 18 milionů šilinků.

V roce 1934 byla propvedena finanční rekonstrukce společnosti, která umožnila, aby plnila své úrokové povinnosti vůči rakouským bankám a prováděla přiměřené odpisy. Cementárna se stala opět rentabilně pracujícím podnikem. KDC obdržela několik nabídek na prodej, ale do té doby nabízené částky byly podle mínění vedení podniku příliš nízké. Situace se změnila v roce 1936. KDC by sice nezískala veškeré částky, které byly do Rodaunské společnosti investovány, ale ztráta neměla být velká, vzhledem ke stagnaci odbytu cementu v Rakousku nebyla velká naděje na výrazné zvýšení odbytu továrny. Při konečném vyúčtování vyplynula ztráta 10 milionů korun, která byla kryta z ažiového fondu. Tím byl prodej Rodaunské cementárny s konečnou platností uzavřen (akcie koncernové společnosti v Rakousku v Rodaun byly přeneseny na Slovenské továrny na portlandský cement Lietavská Lúčka – Ladce, účelové spol. v Bratislavě, resp. Cementia Holding A.G. v Curychu).

Rok 1936 byl významným předělem ve vývoji firmy. Likvidovala se účast v podnicích, které přímo nesouvisely s jejím hlavním výrobním programem a uvolnila značné finanční prostředky pro hlavní obor podnikání. Současně velmi podstatně zlepšila likviditu společnosti.

KDC byla až do roku 1939 ovládána především Escomptní bankou, účast Živnostenské banky byla minoritní. Escomptní banka však byla závislá na Živnobance, takže je možné KDC via facti zařadit do koncernu Živnobanky. Hlavní změnou byla úprava vzájemného poměru dvou největších akcionářů – Živnobanky a Escomptní banky. Před rokem 1938 udržovala Živnostenská banka na nostru cca 6 – 10.000 akcií KDC. Eskomptní banka měla na nostru 60.000 akcií, t.j. 25 % akciového kapitálu; 2 – 3 % akcií byly ve vlastnictví firem Slovenské továrny na portlandský cement, Stupavské cementárny, Podolské cementárny, společnosti Cementia Holding a fy Kubinzsky.

V souvislosti s převodem akciové majority Escomptní banky do vlastnictví Drážďanské banky navrhla Živnobanka, aby byl vytvořen dlouhodobý syndikát akcionářů KDC se stejným počtem akcií. Na počátku roku roku 1939 tak byl vliv bank v KDC rozložen rovnoměrně.

Největšího rozčíření dosáhl koncern KDC v třicátých letech, když v roce 1936 byla převzata Stupavská cementárna a takřka 80 % akcií podolské cementárny v Praze. Získáním těchto podniků rozšířily KDC svůj výrobní kontingent z ůvodních 45,2 % a ovládly přibližně polovinu produkce cementu v Československu.

V důsledku Mnichova provedl koncern jen některé organizační změny. Zrušil nájemní poměr vůči závodu v Čížkovicích, který opět začala provozovat Sasko-česká továrna na portlandský cement se sídlem v Drážďanech, a v roce 1941 byla na tuto společnost převedena kapitálová účast na cementárně v Řetenicích. Sasko-česká továrna byla firmou, na kterou bylo možno převést podniky nalézající se v Němci zabraném pohraničí a tak se vyhnout jejich nucenému prodeji.

Důvodem k zakoupení továrny továrny na portlandský cement ve Stupavě byla zvyšující se spotřeba cementu na Slovensku. Jestliže na Čechy připadalo na počátku 30. let ještě 50 % odběru cementu, snížil se jejich podíl v roce 1935 na 44,35 %. K získání této společnosti byla zahájena jednání s Českou bankou Union, která byla majitelkou veškerých akcií firmy Union, továrna na portlandský cement, a.s. Bratislava. Továrna ve Stupavě byla moderně zařízena a vlastnila i rozsáhlá ložiska vápence. Přesto však společnost zápasila s velkými problémy. V důsledku vzrůstajícího mezinárodního napětí došlo k omezení exportních možností. Značně se zvýšily zásoby cementu a slínku, položka zásob činila téměř 3 miliony korun. Ztráta v roce 1938 byla hrozivá – blížila se k 7,5 milionů Kč. Situaci vyhrotil vznik samostatného Slovenského štátu a jeho účast ve válce proti Polsku. V důsledku toho prakticky ustal export do sousedních zemí. Společnost byla ve finanční tísni a neměla provozní kapitál. KDC poskytla Stupavské cementárně v lednu 1940 úvěr na krytí běžných závazků do výše 24 milionů korun. K zajištění pohledávky společnosti KDC byla dána do zástavy továrna ve Stupavě s příslušenstvím a veškeré další nemovitosti. Situace Stupavského závodu se zlepšila až v roce 1943.

V létě 1941 došlo k podepsání série syndikátních smluv mezi KDC, Stupavou a Horním Srním, které řešily zvýšení akciového kapitálu Hornosrňanských cementáren a kamenolomů a vztahy ke Stupavské cementárně. Tyto syndikátní smlouvy byly sjednány na dobu 15 let, počínaje dnem 1. října 1941 a konče dnem 30. září 1956 a byly po celou smluvenou dobu nevypověditelné. V roce 1939 došlo k dalšímu rozšíření koncernu. Byla zakoupena firma D.Berl, jež vlastnila vydatná ložiska vápence ve Vápenném Podole a v Prachovicích u Chrudimi. Současně byla získána majorita akcií Drobné dráhy Králův Dvůr – Beroun – Koněprusy. V roce 1938 činily dodávky pro KDC 87 %, v roce 1942 již 98,5 %. Koupě malodráhy, jež se od 1. ledna 1943 stala závodní drahou KDC, stála cca 6 milionů korun. Vedení společnosti se dále rozhodlo přeložit závod z Prahy – Podolí a neúspěšně jednalo o koupi největší moravské cementárny v Maloměřicích.

Výroba, odbyt i rentabilita výroby závodu v Králově Dvoře po celou dobu okupace kolísala a byla ovlivněna mnoha vnějšími vlivy. Obecně lze říci, že osamostatnění se Čížkovic a předání Řetenic zlepšilo bilanci, neboť králodvorský závod pracoval úsporněji.

Tak např, v roce 1939 nastal zcela ojedinělý odbyt struskových cihel, který oproti průměrným hodnotám (cca 19,5 milionů kusů) činil v roce 1939 takřka dvojnásobek (37,8 milionů kusů). V témže roce se také zvýšil odbyt cementu, a to o plných 30 % a poprvé od uvedení nového závodu do provozu překročil hranici 50.000 vagonů. Do té doby platil “rekord” z roku 1928 – 39.986 vagonů.

Vzhledem k stoupajícímu odbytu byl v červnu 1939 schválen rozsáhlý investiční program. V Králově Dvoře bylo rozhodnuto postavit nové zařízení na pálení slínku na roštu podle systému Krupp – Lurgi (do provozu bylo uvedeno v roce 1940). Šlo o zajímavou technickou novinku, jejíž provoz ale skončil neúspašně. Dále byly zrekonstruovány dvě staré rotační pece z roku 1911 a přestavěny na suchý způsob výroby. Současně byl postaven další parní kotel vytápěný horkými kouřovými plyny z rotačních pecí. Přechod na suchý způsob vedl ke stavbě nové mlýnice cementu. Stará totiž pocházela ještě z doby před první světovou válkou, skládala se z mnoha malých strojních jednotek a byla velmi poruchová. Třetí rozsáhlou investiční akci představovala stavba turbíny s generátorem o výkonu 10.000 kW.

Rozsáhlý odbyt do Říše však neměl dlouhého trvání. Export v roce 1940 poklesl v porovnání s rokem 1939 o takřka 90 %! Pro nedostatek železničních vagonů a surovin – zejména strusky – byla omezována výroba, a tak ke sklonku války byly v provozu jen rotační pece v závodě vybudovaném v roce 1927.

Situace Králodvorské společnosti se výrazně změnila po skončení druhé světové války. Na základě dekretu prezidenta republiky o neplatnosti některých majetkoprávních jednání z doby nesvobody a o národní správě majetkových hodnot Němců, Maďarů, zrádců, kolaborantů a některých organizací a ústavů na ni byla již v roce 1945 uvalena národní správa, která znamenala výrazné omezení samostatnosti podniku.

Všechny závody koncernu se v této době potýkaly s vážnými problémy v zásobování surovinami, především uhlím. Po osvobození se objevily opět potíže s dodávkou strusky, neboť PŽS usilovala o vypovězení smlouvy z důvodu veřejného zájmu. Propukly mzdové spory s dělnictvem a negativní vliv měla i obecně uvolněná pracovní morálka. Tíživý nedostatek pracovních sil – cca 250 osob – mohl být jen z části kryt přidělením zajatců ze zajateckých táborů, odsun občanů německé národnosti znamenal opětné snížení osazenstva továren (v Králově Dvoře se jadnalo o 60 – 70 pracovníků).

Hlavním závodem společnosti zůstala cementárna v Králově Dvoře. K výrobě cementu sloužilo 13 mlýnů na surovinu (7 již bylo starších a nepoužívaných), 9 rotačních pecí, speciální zařízení pro výrobu slínku na roštu, 12 mlýnů na cement. Surovina se těžila ve třech lomech – Kosov, Modrý a Císařský lom, v němž se těžil i saturační vápenec pro cukrovary. V Králově Dvoře se nacházela cihelna na výrobu struskových cihel s denní kapacitou 45.000 cihel. V červenci 1945 však pracoval jen jeden lis. Vápenice dislonovala dvěma kruhovými a pěti šachtovými pecemi, roční kapacita byla přibližně 3.900 vagonů po 10 tunách. Také ona nebyla v polovině roku 1945 v provozu. Podniky v Králově Dvoře a v Berouně v této době zaměstnávaly více než 500 osob. Strusková cihelna na Kladně měla 9 provozuschopných lisů, i zde byla ale produkce výrazně omezena, stejně tak byla podstatným způsobem redukována výroba i v dalších koncernových podnicích.

Stoupající poptávka po cementu vedla k rozhodnutí v areálu postavit další provoz, označovaný jako závod III, případně NZ (závod postavený v roce 1911 se označoval jako závod I a závod dokončený v roce 1927 jako II). Výstavba nového závodu probíhala v létech 1948 – 1951 v duchu stejné koncepce, která byla uplatněna při výstavbě závodu na konci 20. let – krátké rotační pece s kotli na odpadní teplo.

V novém závodě byly postaveny dvě rotační pece od firmy Krupp s rozměry 3,2 x 52 m. Tyto pece, zakoupené již roku 1939, měly být původně použity při výstavbě nové cementárny v Prachovicích (KDC zde před druhou světovou válkou zakoupila vápenky), ale válka záměr překazila. Dále vznikla nová sušárna strusky zn. Polysius. jako palivo sloužily černé hruboprachy; v důsledku toho musely být postaveny dvě rotační sušárny uhlí a trubnatý mlýn na jeho mletí. Mlýnice zásobovala uhlím i závod II, který byl během okupace odstaven a určen k likvidaci. V roce 1947 byl však znovu uveden do provozu. Současně byla vybudována nová skládka paliva s potrálovým jeřábem. Uskutečnila se i výstavba nové slínkárny s mostovými jěřáby a cementové mlýnice se dvěma trubnatými mlýny od 1. brněnské strojírny. Rozšíření závodu s sebou přinášelo i zvýšené požadavky na drvení a přípravu suroviny. Drcení bylo zajištěno primárním dvoumotorovým kladivovým drtičem Mamut od firmy Škoda, byla rozšířena kapacita surovinových sušáren o další dvě sušárny s roštovým topením, k surovinové mlýnici přibyly tři nové surovinové mlýny a současně se rozšířila i skladovací kapacita o šest surovinových sil, každé na 1.200 tun.

Doprava cementu od cementových mlýnů a do expediční výpravny byla pneumatická a proto energeticky velmi náročná. Vyžádala si výstavbu dalších dvou kompresorů. Dále byla vybudována nová trafostanice propojená s existující elektrárnou, stejně jako tři kotle na odpadní teplo, instalované za rotačními pecemi. Dále byl postaven kompenzační kotel s roštovým topením na spalování tříděného hnědého uhlí, který kapacitně posílil elektrárnu, jež zásobovala elektrickou energií všechny provozy. K vytvoření rezervy k zásobování užitkovou vodou byl vybudován nový vodovodní řad z řeky Berounky o průměru 350 mm.

Rostoucí poptávka po cementu ve druhé polovině 50. let vedla k rozhodnutí rekonstruovat všechny hlavní provozy cementárny v Králově Dvoře. Ke zlepšení technologie výroby cementu v závodě I byla v roce 1958 uvedena do provozu strusková sušárna Polysius. Toto zařízení bylo zakoupeno v roce 1953 od Hranické cementárny jako přebytek z NDR a v KDC upraveno. Bylo velmi výkonné, vyžadovalo však kvalitní obsluhu, kterou pracovníci KDC nebyli schopni vždy zajistit; docházelo proto k poruchám.

Strojní vybavení závodu I a II již zdaleka neodpovídalo strojnímu zařízení moderní cementárny. Výrobní agregáty byly vyrobeny různými firmami většinou v Německu, což ve složité zahraničně politické situaci prakticky znemožňovalo pokračovat v jednáních o dalších dodávkách. V závodě I pracovaly dále mnohé typy mlýnů od rozličných dodavatelských firem a různorodá dopravní zařízení.

Tehdejší technický stav prostředků, jakož i malé ohledy na hospodárnost výroby sice umožňovaly i na tomto letitém zařízení vyrábět, náklady na údržbu však byly značně vysoké a výrobní náklady na výrobu 1 tuny cementu rovněž vyšší, než v moderních cementárnách. také produktivita práce nebyla srovnatelná s moderně vybavenými provozy. Pouze cementové mlýny v závodě II byly mladší a sloužily poměrně dobře svému účelu: Závod však byl během odstávky po dobu okupace systematicky vybouráván a strojní zařízení bylo použito pro závod I. Budovy nebyly nijak udržovány a značně zchátraly. Původně se sice uvažovalo o částečné rekonstrukci, náklady měly činit cca 15 milionů Kčs, což umožňovalo zvýšit výroby cementu v tomto závodě na cca 170.000 tun. Posléze bylo rozhodnuto závod zlikvidovat. Částečně zastaralý byl i závod III, postavený na přelomu 40. a 50. let, neboť část jeho zařízení pocházela z konce 30. let a ze 40. let, a tak bylo nutno i ten rekonstruovat. V první fázi rekonstrukce došlo k postavení prototypového zařízení výměníku tepla za rozační pecí závodu III (1961; je to asi nejvyšší objekt v dnešní cementárně). Zvýšená výroba slínku a rotační peci si vyžadovala i výkonnější chladiče slínku. Proto byl v roce 1959 postaven prototyp roštového chladiče u rotační pece č. 2 a zároveň bylo odstraněno rozšíření kalcinačního písma, aby byl dosažen stejný průměr pece.

Jeden z cílů rekonstrukce spočíval ve změně palivové základny z uhlí na těžký topný olej, neboť v tomto období byla cenová relace mazutu vůči uhlí velmi výhodná: byl podstatně levnější a zvýšil výkon pecí. Již v roce 1959 byl závod II přestavěn na pálení mazutem. Jako nádrže na mazut byly použity původní nádrže na kal. Výroba slínku zde byla ukončena v roce 1965, poté se zde pouze mlelo v cementové mlýnici vápno z velkolomu Čertovy schody. Provoz v závodě II byl definitivně ukončen v roce 1969.

Králodvorská cementárna a.s. byla současně výrobcem vápna, které se vyrábělo až do počátku 60. let takřka výhradně ve starých kruhových pecích v Berouně. Tyto pece byly bez jakékoliv mechanizace. Vápno bylo dodáváno nejen stavebním firmám, ale i chemickému průmyslu. Stoupající poptávka po kvalitním vápně, zejména z koněpruských lomů, uspíšila rozhodnutí postavit nový velkolom a vápenku. Výstavbu závodu Velkolom Čertovy schody zahájilo roku 1956 tzv. provizorium za účelem otevření lomu a postavení dočasné drtírny. Zkušení provoz byl zahájen v roce 1957. Další etapou byla výstavba velkolomu včetně vlastní vlečky, započatá v roce 1958. Bylo vybudováno pět šachtových pecí VŠPK 150 od Přerovských strojíren, vytápěných koksem a uvedených do provozu na přelomu let 1962 – 1963.

Na počátku 60. let došlo ke skluzům v lomech, zejména v přípravě porubních stěn. Ukázalo se, že zahliněnost je podstatně vyšší než předpokládal projekt, a tak bylo nutno přistoupit k zadání nového projektu otvírky lomu podle skutečného geologického stavu, také zkušební provoz nové drtírny neprobíhal úspěšně. Stavební práce na technologických zařízeních nepostupovaly podle harmonogramu pro nedostatek pracovníků, ale také pro složité geologické poměry na staveništi. To výrazně zatížilo zakládání nových technologických objektů, rozhodujícím vlivem zvyšovalo investiční náklady a vázalo značnou část stavebních kapacit, které se měly soustředit na výstavbu vlastních technologických objektů.

První vápno ze šachtových pecí nemohlo být, jak se původně předpokládalo, použito pro chemické účely, neboť nebylo dostatečně kvalitní v důsledku častých poruch šachtových pecí. Se zpožděním byly do zkušebního provozu předány i mlýnice a hydratace. Garanční zkoušky prokázaly nesplnění výkonových parametrů.

Většina vyrobeného vápna byla dodána k hnojení, a to přestože v oblasti dodávek z KDC se nacházely podniky, orientující se na odběr vápna pro chemické účely, čistého vápna pro hutě a stavebního vápna. Podle Přerovských strojíren však instalované šachtovky nebyly určeny pro výrobu vápna pro zvláštní účely – přestože prvotní požadavek byl na pece pro výrobu vápna pro chemické účely. Kvalita vyráběného vápna se stabilizovala až po dílčích úpravách pecí v roce 1965.

V průběhu roku 1961 se začal postupně uskutečňovat přechod z dožívajících lomů na lomy nově budované. V Bílém lomu se začala postupně zvětšovat mocnost skrývek a bylo nutno také zkrátit délku porubních stěn, čímž se snížila jejich produkční kapacita. Poslední vlak s rubaninou na trati Malodráhy Králův Dvůr – Beroun – Koněprusy byl vypraven 23. prosince 1962. Jako rezerva pro případnou havárii na lince VČS bylo v lomu pod stěnou ponecháno cca 35.000 tun rubaniny a veškeré zařízení, sloužící k odovzu. V průběhu roku byl lom definitivně uzavřen a počala jeho rekultivace.

Rovněž v Císařském lomu docházelo k postupnému omezování těžby. Ta byla zastavena na vysoké stěně z důvodu bezpečnostim práce, postupující těžba by také ohrozila Koněpruské jeskyně. Surovina se těžila na stěně vysoké až 50 m a byla odvážena Malodráhou KBK, což bylo značně neekonomické. Poslední dodávka vápence po Malodráze z Císařského lomu byla uskutečněna 23. 12. 1962, kdy byl zastaven i provoz kruhové pece v Berouně. zařízení zůstalo v provozuschopném stavu a zůstávalo jako rezerva pro případ, že by bylo nutno opět zahájit výrobu. Surovinu zajišťovaly jiné lomy (např. Homolák). V roce 1959 byl uveden do provozu znovu otevřený lom Kosov, ve kterém byl vybudován tunel s pásovou dopravou suroviny do cementárny. Pro drtírnu byly použity staré břidlicové drtiče Mamut z roku 1911. Tato drtící souprava neskýtala žádnou záruku plynulého provozu. Drtiče mojly zpracovávat surovinu o velikosti zrn 350 – 400 mm, což znamenalo, že veškerá rubanina musela být sekundárně rozpojována (což nění nic jiného, než že nejméně dva zaměstnanci museli ručně rozbíjet kusy vápence na násypce drtiče). To znamenalo ohrožení bezpečnosti práce a zvýšení nákladů. Závod zakoupil čelisťový drtič, jeho instalace ale nebyla ministerstvem dána do plánu, i přes to, že se jednalo o akci pro lom životně důležitou. V lomu narůstaly nadložní vrstvy křemičitých písků, postupen těžby se v západní stěně narazilo na mohutné vrstvy vyvřelých diabasů. Proto byla krátkodobě obnovena těžba korekční suroviny v lomu Břidla, i když zde bylo zařízení velmi zastaraléa vysoká porubní stěna (až 80 m) neodpovídala báňským předpisům. Provoz v lomu Kosov byl velmi neekonomický, neboť nebylo možné využít strojní zařízení v plném rozsahu, skladba těžebních stěn – co do chemismu – byla velmi různorodá. Instalované kladivové drtiče nebyly vhodné pro primární drcení rubaniny a vykazovaly velkou poruchovost.

Vlastní rekonstrukce cementárny byla zahájena v roce 1959 postupně u závodu I a III. Spočívala ve výměně surovinových mlýnů, které byly nahrazeny oběhovými mlýny od Přerovských strojíren o výkonu 40 t za hodinu. V prostoru bývalých sušáren byla postavena dvě topeniště na mazut pro sušení suroviny. Rozšířila se také kapacita surovinových sil o 4 homogenizační sila. Rekonstrukce rotačních pecí byla zahájena nejdříve na pecích č. 4 a č. 5 v provozu III. Na peci č. 5 byl postaven prototyp šachtového výměníku, na peci č. 4 cyklonový výměník. Současně byly u těchto pecí odstraněny staré a postaveny nové roštové chladiče. Dále bylo postaveno také šest sil na cement o obsahu 2.500 tun a čtyřtrubicová balička na pytlovaný cement. Pneumatickou dopravu cementu nahradila mechanická doprava s elevátory, gumovými pásy a zvduchovými žlaby. Na expedici cementu bylo modernizováno plnění volně loženého cementu na auta a vagony.

Za rotační pecí č. 4 byl zabudován neúspěšný prototyp sesypné sušárny strusky. Místo uhelných mlýnic byla vybudována mazutová hospodářství se zásobními tanky a rychloohřívací stanicí. Systém energetiky byl doplněn novou napájecí linkou 22 kV z rozvodny Tetín, protože byla zrušena závodní elektrárna.

Rekonstrukce závodu neprobíhala podle přijatého harmonogramu. V počáteční fázi spočívala hlavní tíha rekonstrukce na surovinovém hospodářství.

Skluzy se projevily prakticky ihned na začátku akce, když musela být upravena projektová příprava. Například původně plánovaný provoz nových oběhových mlýnů nebyl vůbec zahájen. Ve snaze zabezpečit dostatek suroviny docházelo k opožděnému předávání agregátů do rekonstrukce a tím se řetěz problémů dále rozšiřoval. Objevily se technologické problémy na peci č. 4 na prototypovém výměníkovém systému.

Pro lepší zásobování zápoadočeského kraje poskytlo bývalé generální ředitelství CEVA Praha podniku překládací stanice na volně ložený cement od 1. 7. 1964 ve Vejprnicích u Plzně a v Chodově u Karlových Varů. Pro potřeby zemědělství byla na surovinové mlýnici v roce 1964 zahájena výroba mletých vápenců o počátečním objemu výroby 60 tisíc tun ročně.

Co se týče těžby v lomech. byly lomové odpady, t.j. především zahliněné lomové partie, odváženy do vyhrazených deponií, bez dalšího záboru zemědělské půdy, při postupují těžbě byl zcela respektován ochranný pilíř “Koněpruské jeskyně” a “Kotýz”.

Po provedené modernizaci probíhala sedmdesátá léta ve znamení stále se zvyšující výroby slínku a cementu. Vrcholu v historii KDC bylo dosaženo v roce 1978, kdy bylo vyrobeno úctyhodných 980 tisíc tun cementu. Hned v následujícím roce ale došlo ke snížení plánovaného objemu výroby na 900 tisíc tun. Od první poloviny 80. let nově vzniklý koncernový podnik usiloval o převedení výroby cementu z energeticky náročných a technicky zastaralých závodů do nových kapacit koncernu.

Technicky i technologicky náročné bylo zajištění širokého sortimentu cementu vyráběného v KDC, který byl neúměrný provozním podmínkám a možnostem KDC. Tím byla narušována nejen samotná výroba, ale i expedice. Zejména v sezónním období, kdy zásoby klesly na minimální míru bylo nutno často a krátkodobě měnit výrobní programy. V důsledku nutnosti řádného vytřídění jednotlivých druhů cementu klesalo časové využití mlýnů a docházelo ke zbytečným ztrátám elektrické energie. Podmínkám KDC, podle názoru vedení podniku, by odpovídala výroba maximálně tří sortimentů cementů, zatímco v roce 1977 jich bylo vyráběno šest. Kladně se projevila instalace zařízení pro automatické řízení směsnosti cementů na provoze I, i když na konci roka zde docházelo k častým poruchám.

Splnění ukazatelů plánu však zakrývalo kritický stav mnoha provozů podniku, na který byly mnohokrát upozorněny nadřízené orgány, ale nikterak na něj nereagovaly. Direktivní snižování počtu pracovních sil mělo vliv na kvalifikační strukturu, zhoršování možností organizace práce a zhoršující se stav výrobních im provozních zařízení. Velmi nepříznivě se projevovala skutečnost, že v předešlých letech byly zkracovány nebo vypouštěny generální opravy rotačních pecí, což byl obvyklý způsob při snaze splnit výrobu slínku dle státního plánu. V jednotlivých letech byly pece odstavovány pro opravy předních betonových kroužků, chladičů, vyzdívek apod. I přes úpravy skluzů do chladičů se nepodařilo odstranit vytváření nálepků na skluzech, což vedlo k dalšímu odstavování pecí.

Problémy byly i s realizací II. etapy výstavby VČS. Na některých etážích bylo zaznamenáno větší zahlinění, což mělo vliv na jakost kusových vápenců, ale i na surovinu dodávanou cementárně pro kolísavý obsah karbonátové složky. Dále hlíny obsahovaly velké procento hrubých křemičitých písků a byly jako cementářská surovina nevhodné. Objemy investičních prací byly v druhé polovině 70. let plněny zhruba na 50 – 60 %. Investiční plán byl v důsledku technické rozpracovanosti a stísněného prostoru staveniště zcela nereálné a nesplnitelné. Žádostem o jeho úpravu nebylo vyhověno. Výstavba II. etapy byla již od 1. listopadu 1975 ve skluzu. Především n.p. Konstruktiva nesplnil ani náhradní termíny stavebních prací a tím znemožňoval technologické montáže. Skluz dosáhl v roce 1977 již více než 4 miliony korun, což představovalo kapacitní objem na jeden celý rok. Proto bylo zřejmé, že ani v roce 1978 nebude stavba uvedena do provozu.

Závažným nedostatkem bylo neplnění ročního plánu v dodávkách strojů. Skluz prací se projevil v nehospodárném využití techniky. Například v roce 1976 bylo z tehdejší Německé spolkové republiky dovezeno zařízení pro pec za více než dva miliony korun a v roce 1978 byla cca polovina na skladě a nemohla být instalována. Mimo jiné byly garanční lhůty od zahraničních dodavatelů již prošlé.

Dalším problematickým úsekem VČS byla mlýnice vápenců, která od svého dokončení v polovině roku 1974 neplnila plánované parametry, jak co do kapacity, tak i v sortimentu a to i po provedení rekonstrukce mlýna FM 30 a nebyl znám ani technický způsob řešení, jak dosáhnout projektovaných parametrů. Problémy byly při sestavování plánu zohledněny pouze částečně. Projektovaný výkon měl činit 144 tisíc tun za rok, pro rok 1977 a 1978 bylo naplánováno po 100 tisících tun, ale vyrobeno bylo 95 a 96 tisíc tun. V roce 1977 musel být zastaven i zkušební a náběhový provoz této mlýnice, stejně jako jednání o uvedení stavby do trvalého provozu. Technologické zařízení totiž nesplnilo projektované garantované parametry, jak výkonu, tak jakosti.

Modernizace závodu v Berouně však nebyla perspektivním řešením. Proto se již na počátku 70. let objevila myšlenka postavit zcela nový závod na Tmani. Návrh kombinátu Střední Čechy, později NKDC, vycházel v 70. letech z požadavku na výstavbu nového závodu s dvěma pecními linkami o výkonu po 3.000 tun za 24 hodin. Umístění nové cementárny bylo řešeno ve 4 variantách:

- Pozemek u VČS směrem k Suchomastům. Měla zde být umístěna výroba slínku i cementu včetně expedice.

- Pozemky u VČS směrem k Tmani. Zde by byla umístěna výroba slínku a výroba cementu a expedice by probíhala na pozemku KDC.

- Pozemek u obce Chodouň. Zde bylo navrhováno umístění výroby slínku a cementu včetně expedice. Surovina měla být dopravována z lomu VČS lanopásovou dopravou.

- Pozemek u obce Libomyšl. Také zde měla být umístěna celá výroba a expedice, doprava surovin byla také navrhována lanopásem.

Byla zvolena 1. varianta na katastrálním území Tmaň s kapacitou 1.938 tisíc tun slínku ročně. Výroba cementu měla dosáhnout 2.480 tisíc tun ročně, výroba vápna 575.760 tun, kusových vápenců 960 tisíc tun a mletých vápenců 305 tisíc tun.

V závěru jednání v roce 1980 požádali zástupci Státní plánovací komise o odsun zahájení výstavby a prověření dosavadní koncepce. Měl být navržen efektivnější způsob výroby cementu ve vazbě na bilanci potřeby cementu do roku 1990.

Na základě tohoto rozhodnutí byly zpracovány další tři varianty:

- Umístění celého závodu na k.ú. Tmaň.

- Umístění v těsné návaznosti na stávající závod KDC.

- Umístění slínkové části cementárny na k.ú. Tmaň. Mletí a expedice cementu by probíhaly v areálu do stávajícího závodu KDC.

Současně byly posuzovány dvě varianty výkonu. V první variantě by v závodě byla instalována jedna rotační pec o výkonu 3.000 tun slínku za 24 hodin, výroba cementu by dosáhla 1,3 milionu tun ročně. Bylo schváleno umístění závodu na Tmani s celkovou výrobou takřka 2 miliony tun ročně.

Vzhledem k předpokladu, že spotřeba cementu v ČSR neměla překročit 6 milionů tun, byly zpracovány další varianty. Všechny počítaly s výrobou cementu ve výši 1,3 milionu tun ročně a výrobou slínku 969 tisíc tun. V těchto studiích se uvažovalo o zastavení výroby části KDC, a to NZ (dříve závod III) a na jeho místě, při likvidaci nevyhovujících objektů, měly být vybudovány objekty nové. V roce 1983 vydaki ministerstvo stavebnictví rozhodnutí o vydání investičního záměru – výroba slínku a cementu měla probíhat v areálu KDC a stavba vápenky v areálu VČS. ONV Beroun však přerušil územní řízení s tím, že schválený územní plán neřeší situování cementárny do území města. V důsledku odsouvání stavby bylo rozšíření výroby ve VČS provedeno jako samostatná akce a to v letech 1989 – 1992.

Usnesením vlády ČSSR č. 35 ze dne 26. 9. 1989 měla být provedena modernizace stávající cementárny v Králově Dvoře. Plenární zasedání ONV v Berouně však usnesení o modernizaci na stávajících plochách zrušilo a doporučilo předložit novou variantu umístění závodu.

V roce 1980 vznikl sloučením tří podniků koncernový podnik CEVA Beroun složený ze závodů: Králodvorská cementárna, Velkolom Čertovy schody, Vápenka Velké Hydčice a navíc byly začleněny Berounské eternitové závody.

26. 11. 199 byla ustavena akciová společnost CEVA Králův Dvůr. 2. 7. 1991 byla založena akciová společnost Králodvorská cementárna. V roce 1992 do Králodvorské cementrány vstoupil německý akcionář – společnost Heidelberg Zement.

V polovině roku 1995 vznikla společnost Cement Bohemia Praha, a to fúzí akciových společností Pragocement, Cement Bohemia Praha a Králodvorská cementárna. 1. 8. 1995 se akciová společnst Cement Bohemia Praha sloučila se společností Cementárny a vápenky Mokrá a vznikla nová akciová společnost Českomoravský cement.

Postupně byla v závodě provedena rekonstrukce a výstavba nových částí technologického zařízení. Zároveň byly nejstarší, kapacitně i technicky nevyhovující provozy odstavovány z výroby.

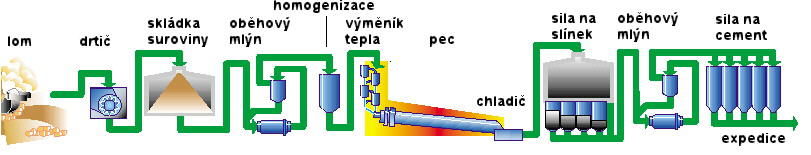

Technologický postup výroby cementu

Těžba, drcení a skladování suroviny

Hlavní surovinovou základnou jsou Velkolom Čertovy schody a lom Kosov, které jsou vzdáleny 7 a 1 km od závodu. V těchto lomech se těží vápence s příměsí silikátů. Surovina se uvolňuje pomocí clonových odstřelů na základě projektů schválených Českým báňským úřadem. Doprava surovin z Velkolomu Čertovy schody je řešena normálněrozchodnou železniční vlečkou, suroviny z lomu Kosov jsou dopravovány pomocí pásového dopravníku ve spojovacím tunelu.

Surovina se drtí čelisťovým drtičem a následně na kladivových drticích na velikost do 25 mm. Drcená surovina je poté z lomů dopravována do zastřešených skladů volně sypané suroviny, odkud je pomocí jeřábového drapáku nakládána na dopravní pásy vedoucí k zásobníkům před mlýnicí.

Výroba surovinové moučky

Na základě přesných chemických analýz se upraví poměr jednotlivých složek surovinové směsi. Jsou to především vápence znečištěné příměsí silikátů a železité konkrece. Surovinová směs je mleta v oběhových kulových mlýnech a současně se sušena. Hotová moučka se poté dopravuje do železobetonových zásobních a homogenizačních sil.

Výpal portlandského slínku

Nejdůležitějším procesem výroby cementu je výpal slínku. Surovinová moučka prochází cyklonovým výmeníkem tepla, ve kterém dochází k předehřátí suroviny na teplotu 800 stupňů C. Ve výměníku dochází k využití tepla kouřových plynů a k dokonalému zachycení oxidu siřičitého, který se přeměňuje na síran vápenatý (sádru). Pámením až na mez slinutí (cca 1450 stupňů C.) se tvoří umělé, tzv. slínkové minerály, které se následným prudkým schlazením v chladiči stabilizují a vzniká slínek. Slínek je následně dopraven do zásobních sil.

Mletí cementu

Ze slínkových sil se slínek odebírá pro mletí v cementových mlýnech, kde se mele společně s regulátory tuhnutí (energosádrovec), případně dalšími složkami (struskou, popílkem a jinými) na hotový produkt – cement (jaké překvapení po tak dlouhém čtení), který je veden do cementových sil a následně expedován.

|

| Historie Králodvorské cementárny |

| Fotogalerie z doby provozu a krátce po ukončení |

| Fotogalerie stavu před zahájením bourání |

| Fotogalerie demolice cementárny |