Vysokopecní provoz železáren

Používané postupy

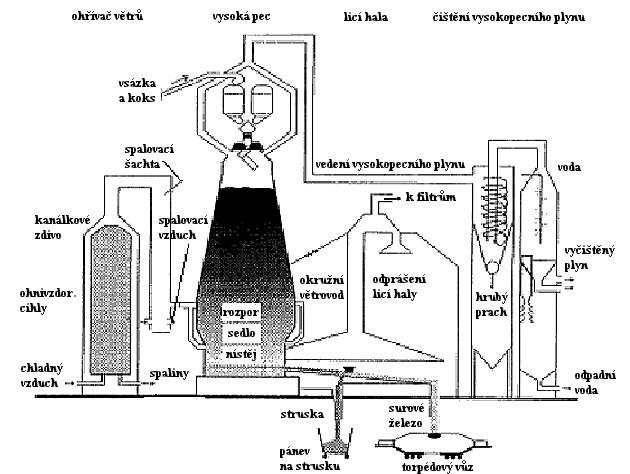

První skutečná vysoká pec, která používala koks zahájila svůj provoz v roce 1735 . Vysoká pec zůstává zdaleka nejdůležitějším procesem výroby surového železa. A tato technika bude pravděpodobně v popředí nejméně příštích 20 let. Na obr. 1 je dvojice vysokých pecí, na obr. 2 samostatna pec s příslušenstvím.

|

|

Vysoká pec je uzavřený systém, do kterého se zavážejí materiály obsahující Fe (kusová železná ruda, aglomerát a/nebo pelety), aditiva (struskotvorné přísady jako je vápenec) a redukční činidla (koks) a to plynule vrcholem pecní šachty pomocí zavážecího systému, který zabraňuje úniku vysokopecního plynu.

Obr. 3 ukazuje zjednodušené schéma vysoké pece, které obsahuje vlastní vysokou pec, licí halu, ohřívače větru a dvoustupňovou úpravu vysokopecního plynu.

Horký dmýchaný proud vzduchu obohacený kyslíkem a pomocná redukční činidla (práškové uhlí, olej, zemní plyn a v několika případech i plasty) se injektují v úrovni výfučny a poskytují protiproud redukčních plynů.

Dmýchaný vzduch reaguje s redukčními činidly především za vzniku CO, který naopak redukuje oxidy Fe na kovové železo. Tekuté železo se shromažďuje v nístěji současně se struskou a obojí se pravidelně odlévá. Tekuté železo se přepravuje v torpédových pánvích do ocelárny a struska se zpracovává na přísady, do granulí nebo pelet pro stavbu silnic a výrobu cementu. Vysokopecní plyn se shromažďuje ve vrcholu pece, upravuje se a rozesílá do provozů, kde se ho používá jako paliva pro vytápění nebo k výrobě elektřiny.

|

K dispozici jsou rozličná redukční činidla: uhlík (uhlovodíky) v podobě koksu, uhlí, oleje, zemního plynu nebo v současné době v některých případech také plasty, jsou obvykle dostupná v dostatečném množství při přijatelných nákladech.

Volba mezi několika redukčními činidly však není určena pouze náklady. Nehledě na působení jako redukční činidlo, slouží koks také jako nosná výplň objemu vysoké pece. Bez této nosné kapacity by vysokopecní operace nebyly možné.

Železná ruda dnes zpracovávaná obsahuje velké množství hematitu (Fe2O3) a někdy malé množství magnetitu (Fe3O4). Ve vysoké peci se tyto složky postupně redukují a přecházejí přes nižší oxidy (FeO) až k částečně redukované nauhličené podobě pevného železa. Nakonec se vsázka železa taví, reakce spějí do závěrečného stupně a horká tavenina kovu a struska se shromažďují u dna. Redukující uhlík přechází na CO a CO2.

Tavidla a přísady se přidávají proto, aby se snížil bod tavení hlušiny, zlepšil přechod síry do strusky, zajistila se požadovaná jakost tekutého surového železa a umožnilo se další zpracování strusky.

Jak se vsázka vysoké pece pohybuje směrem dolů (klesá), stoupá její teplota, tudíž se usnadňují redukční reakce oxidů a tvorba strusky. Nastává řada změn ve složení vsázky:

- oxid železitý ve vsázce se postupně redukuje za vzniku železné houby až ke konečnému roztavenému surovému železu

- kyslík ze železné rudy reaguje s koksem za vzniku CO, nebo s CO za vzniku CO2, který se hromadí ve vrcholu pece

- složky hlušiny se spojují s tavidly a tvoří strusku. Tato struska je souborem směsi silikátů o nižší hustotě než je roztavené železo

- koks slouží především jako redukční činidlo, ale také jako palivo a opouští pec v podobě CO, CO2, nebo uhlíku obsaženém v surovém železe

- jakýkoliv přítomný vodík reaguje také jako redukční činidlo a reakcí s kyslíkem dává vodu.

Hlavní pochody jsou následující :

- zavážení surovin

- tvorba proudu horkého větru

- vysokopecní proces

- přímá injektáž redukčních činidel

- odlévání

- zpracování strusky

Zavážení

Směs surovin s obsahem železa (drť železné rudy, aglomerát a nebo pelety) a přísady (tavidla), se společně nazývají “vsázka”. Vsázka a doprovodný koks se zavážejí vrchem pece buď skipy, nebo mechanickými dopravními pásy.

Vsázka se vkládá do pece utěsněným zavážecím systémem, který izoluje pecní plyny od okolní atmosféry. Tento systém je nezbytný protože vysokopecní tlak je vyšší než atmosférický (0,25 až 2,5 barů. Zatímco mnoho nových velkých vysokých pecí má ve vrcholu tlak více než 2,5 baru, existují moderní pece, které pracují při tlacích mnohem nižších. Ty mohou dosáhnout až 0,25 barů v závislosti na stáří pece a ostatních omezujících faktorech, jakými je například dostupný tlak větru a konstrukce provozního zařízení na úpravu plynu.

Zatěsněný zavážecí systém může být zvonovým vsazováním, nebo bezzvonovou sazebnou. Nějaké hmotné částice a emise vysokopecního plynu se mohou objevovat již během vsazování. Odvádění plynu z vrcholu pece a jeho převedení do systému úpravy vysokopecního plynu lze v tomto stadiu procesu použít k regulaci emisí.

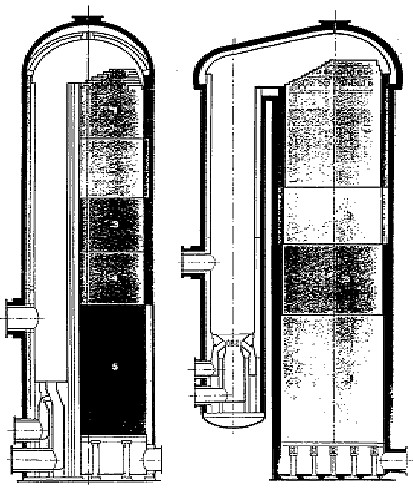

Ohřívače větru

Horký vítr pro vysokopecní operace poskytují ohřívače větru (někdy nazývané “vysokopecní kaupery”). Ohřívače jsou pomocným zařízením, které je schopno ohřát dmýchaný proud vzduchu. Rostoucí teplota dmýchaného větru vede ke snížení potřeby uhlíku. Horký vzduch je zapotřebí k přenosu tepla do pevné vsázky, aby se zvýšila reakční teplota. Horký vítr také pomáhá při zajištění potřeby kyslíku pro zplynění koksu a při transportu plynu, který při styku se vsázkou redukuje oxidy železa.

Ohřívače se provozují cyklicky.Vyhřejí se hořícími plyny (běžně obohaceným vysokopecním plynem) až je v klenbové báni správná teplota (asi 1100 – 1500° C): spalování plynu se potom přeruší a přes větrovody se v opačném směru protlačí studený okolní vzduch. Studený vzduch se ohřeje o horké cihly a tak se vytvoří proud horkého vzduchu (900-1350 °C), který se zavádí do vysoké pece. Proces pokračuje, až ohřívače nemohou dále dosáhnout charakteristické teploty dmýchaného proudu plynu a původní ohřívací cyklus začíná znova. Trvání každého cyklu závisí na individuálních místních podmínkách, jakými může být např. zdroj energie, charakteristika systému a zavedená opatření.

Principiálně lze ohřívače větru jako takové klasifikovat buď jako interní, nebo externí podle toho, zda mají spalovací komorou zabudovanou uvnitř nebo ne (obr.4).

Pro jednu vysokou pec jsou potřeba 3-4 ohřívače větru.

|

Vysoké pece

Všeobecný popis

Suroviny vstupují do vysoké pece shora, zatímco produkty (tavenina železa a struska) se odpichují u dna pece (nístěj). Pevná vsázka se pohybuje shora dolů a přitom se setkává se vznikajícím proudem horkého redukčního plynu. Na vrcholu pece, v kychtě, se vysokopecní plyn o zbytkové výhřevnosti shromažďuje a odvádí se k další úpravě.

Vysokou pec lze rozdělit na 6 teplotních zón :

- Kychta: V kychtě vysoké pece dochází k zavážení vsázky a odvádění vysokopecního plynu

- Šachta: V šachtě předává horký vysokopecní plyn své teplo pevné vsázce. Teplota vsázky vzrůstá proti teplotě okolí na cca 950 °C a oxidy železa se v této zóně částečně redukují.

- Rozpor vysoké pece: Rozpor připojuje šachtu k sedlu vysoké pece. V této části roste teplota dále z 950 °C asi na 1250 °C. Nastává další redukce oxidů železa a začíná reakce s koksem.

- Sedlo: Reakce koksu pokračují v zóně sedla. Tvoří se tavenina železa a strusky.

- Výfučny: V této zóně se do pece zavádí proud horkého vzduchu pomocí řady výfučen (mezi 16 - 42). Výfučny jsou umístěny okolo horního obvodu nístěje a jsou propojeny velkou rourou (okružní větrovod) obtočenou okolo pece ve výšce sedla. Teplota tady může přestoupit 2000° C a oxidy se zcela zredukují.

- Nístěj: Nístěj shromažďuje tekuté surové železo a strusku. Okolo nístěje jsou umístěny jeden až čtyři odpichové otvory, při čemž je jeden nebo dva v kteroukoliv dobu v provozu.

Šachta, rozpor, sedlo a pás výfučen mají typické chlazení vodou, nístěj se chladí vodou, olejem nebo vzduchem. Pec je vyzděna žáruvzdorným materiálem (nístěj mívá tloušťku přinejmenším až 1,5 m)

Produkce surového železa se u vysokých pecí pohybuje asi od 0,5 Mt/rok u malých až do téměř 4 Mt/rok u velkých vysokých pecí.

Vysokopecní (kychtový) plyn

VP plyn obsahuje okolo 20-28 % CO, 1- 5 % vodíku, inertní složky (50-55 % N2 a 17-25 % CO2), něco síry a kyanidových sloučenin a velké množství prachu ze vsázky. Množství kyanidů může být zvlášť vysoké během dmýchání do vysoké pece; to však nastává jen čas od času a proto se do systému vkládají přísady, aby minimalizovaly tvorbu kyanidů.

Výhřevnost vysokopecního plynu je asi 2,7 až 4,0 MJ/m3. Produkce vysokopecního plynu dosahuje přibližně 1200 - 2000 Nm 3/t surového železa.

Po vyčištění se vysokopecního plynu často používá jako paliva po obohacení koksárenským plynem nebo zemním plynem, které mají vyšší výhřevnost. Vysokopecní plyn lze také použít bez vylepšení např. do ohřívačů větru, pokud se použijí moderní hořáky a/nebo pro ohřev spalovacího vzduchu.

Vysokopecní plyn lze rovněž použít bez obohacení nebo moderních hořáků či pro předehřev za předpokladu, že se zachovávají bezpečnostní opatření.

Zinek a olovo

Vysokopecní technologie využívá vysoce jakostní rudu. Jakékoliv doprovodné prvky se rozdělí mezi fázi horké taveniny kovu a strusku. Mezi ty, co přecházejí do horké taveniny kovu patří fosfor, síra, mangan a křemík.. Titan, hliník, vápník, hořčík a podstatná část křemíku a síry přecházejí do strusky jako oxidy nebo metaloidy.

Také je možné, že různé prvky těkají a ukládají se na různých částech vysoké pece. To je zejména případ zinku a olova, které se vnášejí do vysoké pece prostřednictvím rud a vedlejších produktů recyklovaných v aglomeračních závodech.

Celkové množství Zn ve vsázce běžně kolísá od 100 do 250 g/t vyrobeného surového železa. Z ryze praktické zkušenosti většina moderních závodů omezuje zinek na 100-150 g/t surového železa. Recyklované materiály s vysokým obsahem Zn nebo Pb se obvykle vyřazují, nebo se přijímají pouze v omezeném množství.

Odstraňování Zn a Pb z pece se provádí takovým způsobem, že se teplota ve středu pece udržuje nad 400°C. Zinek se potom pravděpodobně odstraní s kychtovým plynem jako jemné částečky ZnO, které se téměř úplně zachytí při úpravě vysokopecního plynu.

Přímá injektáž redukčních činidel

Většina vysokopecních zařízení injektuje redukční činidla do pece v úrovni výfučny. To částečně nahrazuje koks ve vsázce. Tento postup umožňuje provozovateli optimalizovat využití redukčních činidel. Dalšími výhodami jsou rostoucí výkony a snížení požadavků na koksovny, a tím následně i pokles měrných emisí z koksoven na tunu vyrobené oceli. Mnohé závody injektují práškové uhlí, olej nebo zemní plyn. Dvě společnosti začaly injektovat odpady plastů, využívajíce pro redukční procesy jejich vysokého obsahu uhlovodíků.

Odlévání

Vysoká pec se periodicky odpichuje, aby se z nístěje vypustila tavenina surového železa a struska. Za tímto účelem se otevře jeden z odpichových otvorů v postranní stěně nístěje pomocí průrazného vrtáku, nebo odpichové tyče. V některých případech se pro otevření odpichového otvoru používá kyslíkové trysky.

Vysoká pec má obvykle 1-4 odpichové otvory. Počet odpichových otvorů je dán kapacitou a velikostí vysoké pece.

V moderních vysokých pecích se tavenina železa i struska odpichují současně (charakteristické je, že struska začíná odcházet až po vypuštění horké taveniny). Struska a surové železo se následně oddělují v odlučovači strusky v licí hale, z něhož každý proud pokračuje svou vlastní cestou.

Tavenina surového železa odpíchnutá z vysoké pece proudí podél vyzdívky nebo nízko cementem vyloženými žlaby, obezděnými tepelně odolnou směsí karbidu hliníku nebo křemíku a odlévá se do pánví ( přímo, nebo prostřednictvím sklopných žlabů).

Tyto pánve mohou být otevřené, nebo uzavřeného typu, nebo se jedná o torpédové vozy.

V tomto roztaveném stavu má kov teplotu přibližně 1440 – 1500 °C. Struska odpíchnutá z pece proudí ve žlabech do závodu granulace, nebo do struskových pánví, či do otevřené jámy.

Na konci cyklu odlévání se odpichový otvor uzavře mechanicky injektováním jílovité směsi odolné ke specifickému teplu odpichového otvoru za použití tzv. “ucpávačky”.

Zpracování strusky

Množství vyrobené strusky je určeno použitou železnou rudou a množstvím tavidel, které se vyžadují, aby se dosáhlo potřebné jakosti surového železa. Strusku lze použít k mnohým účelům včetně materiálu pro stavbu silnic, přísad do cementu, jako tepelnou izolaci (minerální vlna) a náhradu cementu. V nynější době je cílem využít veškerou vysokopecní strusku, čehož bylo v mnohých případech již dosaženo.

V současnosti existují tři procesy, které se při úpravě vysokopecní strusky používají:

- granulace strusky

- zakládání strusky do jam

- peletizace strusky :

Všechny procesy chlazení strusky mohou být doprovázeny vznikem sirovodíku, který zapáchá.

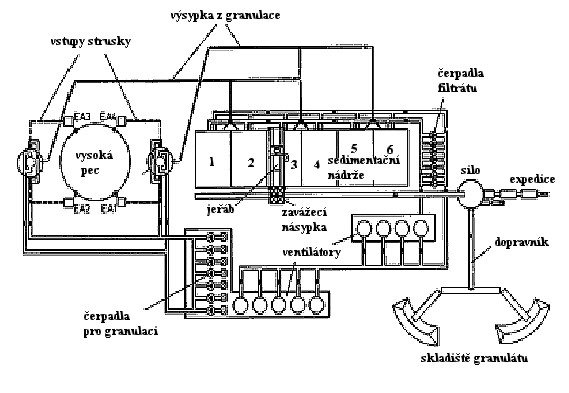

Zpracování strusky granulací

Granulace je v současnosti nejběžnějším procesem, který se ke zpracování strusky používá. Metoda zahrnuje odlévání roztavené strusky pomocí vysokotlakých vodních trysek na začátku granulace, umístěné v těsném sousedství vysoké pece. Po granulaci se kaše strusky s vodou běžně přepravuje do odvodňovacího systému, který obsahuje horizontální filtrační (odsávací) nádrž (zvláště proces OCP) a vertikální filtrační nálevku, nebo rotační buben pro odvodnění (zejména proces INBA). V několika případech se kaše strusky s vodou přepravuje před odvodněním do zvláštní nádrže. Zde se zachycují vodní páry a kondenzují, nebo odcházejí komínem. Po odvodnění je zbytková vlhkost struskového písku obvykle okolo 10 %. Filtrační lože se periodicky opětně promývá vodou a prohání vzduchem, aby se odstranily jemné částice. Obr. 5 a obr. 6 ukazují dvě nejobvyklejší granulační techniky : proces OCP a proces INBA.

|

|

Proces struskové jámy

Proces struskové jámy zahrnuje odlévání tenkých vrstev roztavené strusky přímo do struskových jam sousedících s pecemi. Alternativně po uložení strusky do pánví se roztavená struska pomalu chladí a krystalizuje na volném vzduchu. Jámy se střídavě plní a odtěžují a kusová struska se rozlamuje a drtí pro využití jako hrubého kameniva. V praxi se může doba chlazení zkrátit ostřikováním horké strusky regulovaným množstvím vody, ačkoliv to zvyšuje možnost nepříjemného zápachu. Pokud se provádí náležitým způsobem, pak se veškerá spotřebovaná chladící voda zcela odpaří.

Procesem struskové jámy se tvoří kusová struska, která je žádoucí surovinou pro stavbu silnic. Čas chlazení má velký vliv na kvalitu vzniklé kusové strusky. Chlazení vodou také zlepšuje mikrostrukturu při dosažení lepších mechanických vlastností.

Proces peletizace strusky

Peletizační proces se využívá pouze v několika závodech EU a v některých závodech v Kanadě. Roztavená struska se rozprostře na desku, která slouží jako deflektor. Vrstva strusky se rozřeže regulovanými vodními tryskami, které iniciují bobtnání a chlazení strusky. Struska se potom odstředivě vyhazuje do vzduchu na rotačním bubnu, aby se dokončilo unikání plynu a chlazení. Částice strusky sledují různé trajektorie podle své velikost od granulovaného písku do rozpětí pelet. Když se použije správného postupu, procesní voda se úplně spotřebuje odpařením a působí jen jako vlhkost produktu. Specifická spotřeba vody je menší než je třeba při mokré granulaci.