Peletizace

Peletizace a aglomerace dvěma komplementárními procesními pochody k přípravě surovin s obsahem oxidů železa pro výrobu oceli. Každý má své vlastní specifické výhody a stinné stránky. Ty jsou do značné míry ovlivněny místními podmínkami, jako je dostupnost a druh surovin. Z různých důvodů se aglomerát vyrábí na podporu oceláren prakticky vždycky: to umožňuje, aby se recyklovaly pevné odpady; koksový prach je v ocelárnách k dispozici pro použití jako palivo; aglomerát má sklon se během transportu a manipulace rozpadat. Pelety se tvoří ze surovin – drobné rudy a aditiv o velikosti částic < 0,05 mm do 9 – 16 mm při využívání velmi vysokých teplot a to se provádí hlavně v místě dolů nebo jejich překladišť.

Používané pochody a techniky

Pelety jsou malé krystalické sbalky železné rudy o velikosti 9 – 16 mm. Obr. 1 ukazuje sbalný buben, který je součástí peletizačního závodu.

|

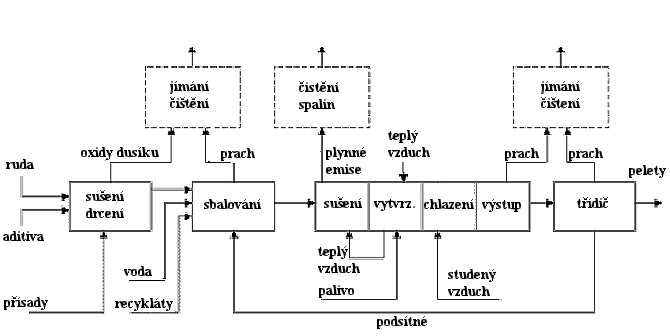

Proces peletizace obsahuje drcení a sušení nebo odvodňování, sbalování a vytvrzování, po němž následuje třídění a manipulace (obr 2).

|

Drcení a sušení / odvodňování

Ruda se před vložením do peletizačního zařízení třídí několikerým proséváním a v etapách obohacení pomocí rozmělnění a drcení. Převládajícími prostředky zakoncentrování rudy je magnetická separace, která vychází z vlastností rudy. Ve švédských závodech se rozmělňování a koncentrace provádí mokrými pochody. V závodech v Dánsku se rozmělňování provádí při relativně vysoké teplotě (asi 100 oC). Při mokrém pochodu se přísady (olivín, dolomit a/nebo vápenec v závislosti na konečném produktu) rozdrtí a potom se přidávají do rudné kaše běžně v množství 3 – 3,5 % ještě před odvodněním. Při dalším pochodu po drcení za tepla se materiál opětně smáčí v lopatkových míchačkách a spojuje se s přísadami. V obou případech se upraví obsah vlhkosti na 8 – 9 %.

Příprava čerstvých sbalků

Odvodněná nebo opětně smáčená vsázka pelet se smíchá s přísadami a potom se zpracuje v závodě na přípravu čerstvých sbalků. Ten je běžně vybaven 4 až 6 balnými okruhy, které obsahují zásobník vsázky, sbalný buben, bubnová síta a dopravníky kolujících materiálů. Sbalný buben je nakloněn o 6 – 8 o v horizontálním směru. Aby se získala správně definovaná velikost čerstvých sbalků, běžně v rozmezí 9 – 16 mm, vytřídí se větší nebo menší frakce a nechají se recirkulovat.

Vytvrzování

Vytvrzování, což znamená tepelnou úpravu, se skládá ze sušení, zahřívání a chlazení. To lze provádět ve dvou různých jednotkách; na rovném roštu nebo v systémech roštových pecí. Během tepelné úpravy se magnetit většinou zcela zoxiduje na hematit. To přispívá k většímu množství tepla, které je potřebné k průběhu pochodu.

Zpracování na rovném roštu

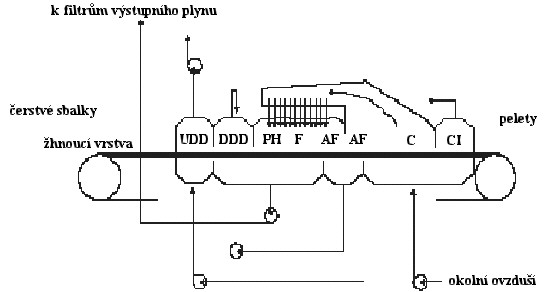

Pochod na rovném roštu se skládá z pohyblivého roštu, který je rozdělen na větší počet rozdílných úseků (obr. 3).

|

legenda:

- UDD = sušení horním tahem, teplým vzduchem z C II

- DDD = sušení spodním tahem, teplým vzduchem z AF

- PH = předehřev rekuperovaným teplým vzduchem z C

- F = zóna vypalování oleje a horký vzduch z C

- AF = dospalovací úseky s horkým vzduchem z C

- C = úsek chlazení, využívající chladný (okolní) vzduch

- C I = úsek sekundárního chlazení využívající chladný (okolní) vzduch

Předtím, než se čerstvé sbalky založí na roštové tyče, pokryjí se roštnice 5-10 cm silnou spodní vrstvou vypálených pelet. Čerstvé sbalky se potom zavezou na spodní vrstvu, aby se vytvořilo pro plyn propustné lože o celkové hloubce 40 – 55 cm. Čerstvé kuličkové sbalky se musí vyhřát na teploty přibližně 1250oC během oxidace a spékání, aby se získaly pelety o vysoké pevnosti. Toho lze dosáhnout pomocí řady hořáků na každé straně pohyblivého roštu, obvykle napájených olejem.

Na konci vytvrzovacího pásu se frakce pelet recykluje, aby se využily jako spodní vrstva.

Zpracování v roštové peci

Systém roštové pece se skládá ze tří hlavních částí: pohybujícího se roštu, rotační pece a samostatného kruhového chladiče.

Rošt tvoří nekonečný řetěz roštových desek, které jsou spojeny plynotěsně s větrovody. Čerstvé oválné sbalky se zavážejí přímo na roštové desky, aby se vytvořilo lože hluboké okolo 20 - 25 cm. Po předběžné úpravě na roštu se pelety zavážejí prostřednictvím žlabů do rotační pece. Pec o samostatném olejovém nebo uhlím vytápěném hořáku na výstupním konci se provozuje při teplotě přibližně 1250 oC. Kruhový chladič má roštové dno, které dovoluje, aby vrstvou pelet prostupoval chladný vzduch. Stěny rozdělují chladič na sekce tak, aby se horký vzduch dostal k počáteční etapě zpracování. Celkový pohled na pochod ukazuje obr. 4.

|

legenda:

- UDD = sušení horním tahem horkého vzduchu z poslední části chladiče

- DDD = sušení spodním tahem horkého vzduchu z prostřední části chladiče

- TPH = předehřev horkým vzduchem z prostřední části chladiče

- PH = předehřev horkým odpadním plynem z rotační pece

- F = vypalovací zóna využívající horký vzduch z první části chladiče

- C = ochlazovací zóny využívající chladný (okolní) vzduch

Třídění a manipulace

Na konci vytvrzovacího pásu se pelety shromažďují a třídí. Podměrečné velikosti a úlomky pelet se mohou recyklovat. Může docházet ke značným emisím hmotných částic.