Koksovny

Princip koksování

Pyrolýza uhlí znamená zahřívání uhlí v neoxidační atmosféře za tvorby plynů, kapalin a pevných zbytků (dřevěné uhlí při pyrolýze dřeva, nebo koks).

Pyrolýza uhlí při vysoké teplotě se nazývá karbonizace. Při tomto procesu je teplota spalných plynů běžně 1150 až 1350 °C při nepřímém zahřívání uhlí až 1000-1100° C po dobu 14 až 24 hod. Tímto pochodem vzniká vysokopecní a slévárenský koks. Koks je prvořadým redukčním činidlem ve vysokých pecích a nemůže být úplně nahrazen jinými palivy jako např. uhlím. Koks funguje jednak jako nosný materiál, jednak jako výplňový materiál, kterým plyn cirkuluje ve sloupci vsázky.

Na koks se mohou konvertovat pouze některé druhy uhlí, příkladně koksovatelné nebo bituminosní, s vlastnostmi správného slinování a pokud jde o rudy, některé druhy se mohou přimísit, aby se zlepšila produktivita vysokopecního procesu a prodloužila doba životnosti koksové baterie atd.

Používané postupy a techniky

V roce 1940 byl vyvinut základní prototyp moderních koksovacích pecí. Pece byly asi 12 m dlouhé, 4 m vysoké a 0,5 m široké, vybavené na obou stranách dveřmi. Přívod vzduchu se předehříval horkým vystupujícím plynem.

Rekuperace odpadního tepla umožnila vyšší teploty a zvýšila rychlost koksování. Od roku 1940 se proces mechanizoval a zdokonalily se konstrukční materiály bez významných projektových úprav. Současné soustavy mohou obsahovat až 60 komor o rozměrech 14 m délky a 6 m výšky.

S ohledem na přenos tepla byla šířka ponechána v rozmezí 0,3 - 0,6 m.

Každá pec v baterii obsáhne až 30 t uhlí. Nicméně v dnešní době postavené koksovny dále zvětšily rozměry. Např. komory nové koksovny Kaiserstuhl, které byly uvedeny do provozu na konci roku 1992 jsou 18 m dlouhé, 7,6 m vysoké a 0,61 m široké a pojmou cca 65 t uhlí .

Pohled na baterii koksárenských pecí, uhelnou věž a kolektor koksárenského plynu je na obr.1.

Rozvoj se v současné době zaměřuje zejména na minimalizaci emisí z procesu a zlepšení pracovních podmínek u provozovatelů.

Proces koksování lze rozdělit na :

- manipulaci s uhlím

- bateriové procesy (vsazování uhlí, zahřívání /žhnutí, koksování, vytlačování koksu, hašení koksu)

- manipulaci s koksem a přípravu

- jímání a úpravu koksárenského plynu a rekuperaci vedlejších produktů

K jasnějšímu pochopení úpravy odpadní vody jsou popsány průtoky vody koksovnou.

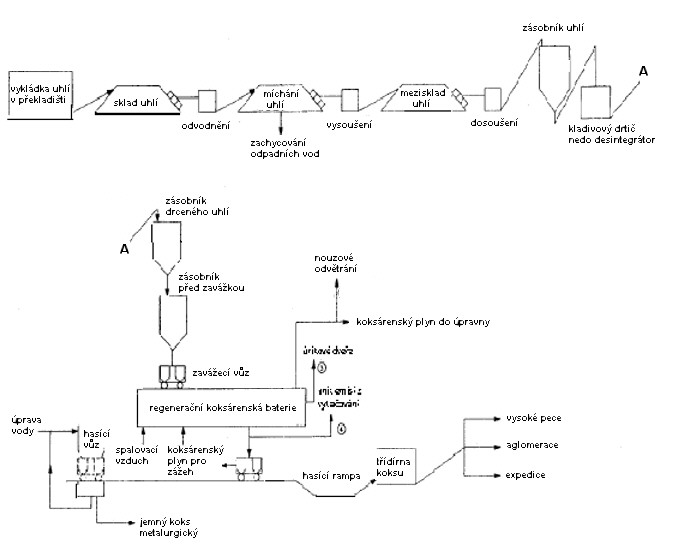

Zjednodušené schéma celé soustavy pochodů a procesů potřebných k výrobě koksu je znázorněno na obr. 2..

Následně jsou podrobněji popsány hlavní již uvedené kroky.

|

Manipulace s uhlím

Manipulace s uhlím zahrnuje následující etapy :

- vyklápění uhlí: uhlí se vyklopí z lodí nebo vlaků na přepravní systém nebo na složiště. Používají se obvykle velké jeřáby s drapáky

- skládka uhlí: koksovny jsou běžně spojeny s velkou plochou uhelných skládek

- přeprava uhlí: musí se počítat s přepravou uhlí dopravníky, možnými přepravními uzly mimo budovy a přepravu po silnicích

- příprava uhlí: přípravou uhlí se rozumí promíchávání ve vrstvách, míšení v zásobnících a drcení

- během mísícího procesu se mohou přidávat také látky k recyklaci, jako například dehet

- zavážení uhelné věže

- obsazování zavážecích vozů

Procesy v koksovacích komorách baterie

Operace v komorách koksové baterie zahrnují :

- zavážení uhlí

- ohřívání /zapálení komor

- koksování

- vytlačování koksu

- hašení koksu

Obr.6.3 ukazuje schéma baterie.

|

Zavážení uhlí

Pro zavážení koksovacích komor práškovým uhlím (70-85 % pod 3 mm) zavážecími otvory existuje několik technik. Nejběžnější technikou je gravitační zavážení zavážecími vozy (obr.6.4). To může být nepřetržité, postupné nebo etapové pomocí regulované rychlosti vodorovného šroubového podavače nebo točen.

Další systémy jsou možné rovněž. Bez ohledu na systém se přísun uhlí musí provádět za regulace. Pro všechny tyto systémy se uvádějí obecná opatření. Účelem těchto opatření je dosáhnout "bezdýmého" zavážení (zavážení s omezenými emisemi).

Zavážení potrubím nebo pěchovaného zavážení se používá vzácně. Pojetí a geometrie zavážecích otvorů a systémů jsou velmi důležitým prvkem při snižování emisí ze zavážení.

Technologické schéma zavážení koksovací komory uhlím pomocí zavážecích vozů je na obr. 4.

|

Zapalování a ohřev komor

Jednotlivé koksovací komory jsou odděleny vyhřívanými stěnami. Ty obsahují určitý počet topných kanálků s tryskami pro dodávané palivo a s jednou nebo více boxy pro přívod vzduchu v závislosti na výšce stěny koksovací pece. Průměrná teplota vezděné trysky charakteristické pro provoz vyhřívání spalinami se obvykle pohybuje mezi 1150 a 1350 ° C.

Obvykle se jako paliva používá vyčištěného koksárenského plynu, ale může se rovněž použít i dalších plynů jako (obohaceného) vysokopecního plynu.

Aby se zlepšila energetická účinnost, jsou vpravo pod pecemi umístěny regenerátory pro výměnu tepla z kouřových plynů se spalovacím vzduchem nebo vysokopecním plynem. Obr.6.5 ukazuje schematický diagram systému ohřívání koksovací pece

|

Znázorněný nákres platí pro jednostupňové spalování, kdežto většina dnešních moderních závodů má vícestupňové spalování; používaný koksárenský plyn se předem běžně odsiřuje

Koksování

Proces karbonizace začíná bezprostředně po zavážce uhlím. Odchází plyn a vlhkost, která je okolo 8-11 % vsazeného uhlí. Tento surový koksárenský plyn se vyfukuje stoupačkami do hlavního sběrného vedení. Vysoká výhřevnost tohoto plynu znamená, že se může po vyčištění (viz úprava KP) použít jako palivo (např. pro ohřev baterie).

Uhlí se zahřívá vlivem vyhřívacího / spalovacího systému popsaného výše a zůstává v koksovací peci dokud střed uhelné vsázky nedosáhne teploty 1000 – 1100 ° C.

Koksovací proces je ukončen v závislosti na šířce pece a podmínkách vyhřívání po 14 - 24 hodinách. Obr. 6.6 ukazuje schéma koksovací komory.

|

Z 1000 kg uhlí se získá mezi 750-800 kg koksu a cca 325 m3 koksárenského plynu, což odpovídá cca 187 kg (koksárenského plynu). Je třeba uvést, že výtěžek koksu, produkce koksárenského plynu a složení závisí do značné míry na složení uhlí a době koksování.

Vytlačování a hašení koksu

Zcela karbonizovaný koks se vytlačuje ven z koksovací komory pomocí pístu výtlačného stroje do kontejneru (obr. 7). Styk se vzdušným kyslíkem způsobuje, že se koks začne ihned žhavit.

Kontejnerem může být koksový hasící vůz, který převeze horký koks do hasící věže. Zde se koks hasí přímo velkými objemy vody. Vodní frakce, která se neodpaří, se může zachycovat a použít pro příští dávku, tudíž se předchází emisím do odpadní vody.

|

V alternativním systému, známém jako suché hašení, převáží hasící vůz horký koks do vertikální hasící komory. Inertní hasící plyn cirkuluje komorou, která je izolována od atmosféry, tedy se předchází spalování ochlazovaného koksu. Plyn se chladí ve výměníku tepla, aby se rekuperovala tepelná energie.

Manipulace s koksem a třídění

Po hašení se koks skladuje na zásobních skládkách, ze kterých se přepravuje dopravníky (s uzlovými překladišti) po silnici, železnicí, nebo kombinací obou. Nakonec se koks drtí a třídí. Menší frakce ( < 20 mm) se používají obvykle v aglomeračním procesu, větší frakce (20 - 70 mm) se vkládají do vysoké pece.

Záchyt a úprava koksárenského plynu s rekuperací vedlejších produktů

Surový koksárenský plyn má poměrně vysokou výhřevnost následkem přítomnosti vodíku, metanu, oxidu uhelnatého a uhlovodíků. Mimo to surový koksárenský plyn obsahuje cenné produkty, jako je dehet, lehký olej (obsahující hlavně BTX, tj. benzen, toluen a xyleny), síru a čpavek. Složení koksárenského plynu závisí na době koksování a složení uhlí.

Údaje uvedené v následující tabulce 1. se vztahují k vodě a bez-popelnatému uhlí. Obsah sirovodíku v daném případě je dost vysoký. Pro jiné závody je typické rozmezí 3,5 až 4,5 g H2S/Nm3. Dehet a naftalen v surovém plynu mohou zanášet potrubí a zařízení a měly by se odstranit jako první. Na každou tunu vyrobeného koksu se může získat cca 35-45 kg dehtu. Z dehtu lze získat několik produktů, jako je asfalt, antracénový olej, prací olej, naftalenový olej, karbolový olej (fenol) a lehký olej.

| Výtěžek surového plynu | m3/hod/ t uhlí | 12 – 25 |

| Hustota plynu | kg/Nm3 | 0,53 – 0,62 |

| Vodík | % obj. | 39 – 65 |

| Methan | % obj. | 32 – 42 |

| Uhlovodíky (CxHy) | % obj. | 3,0 – 8,5 |

| CO | % obj. | 4,0 – 6,5 |

| Sirovodík | % obj. | 3 – 4 |

| BTX (benzen, toluen, xyleny) | g/ Nm3 | 23 – 30 |

| PAH (polycyklické aromatické uhlovodíky) | mg/ Nm3 | není k dispozici |

| Čpavek | g/ Nm3 | 6 – 8 |

| Oxid uhličitý | % obj. | 2 - 3 |

Tab. 1. ukazuje složení surového koksárenského plynu. Koksárenský plyn se musí, předtím než se použije jako palivo, upravovat z několika důvodů :

Sloučeniny síry a čpavek způsobují korozi potrubí a vybavení a sloučeniny síry jsou příčinou emisí SO2, pokud se koksárenský plyn použije jako palivo. Na každou tunu vyrobeného koksu připadá cca 3 kg NH3 a 2,5 kg sirovodíku. V některých případech se lehký olej a zejména BTX (benzen, toluen, xyleny) získávají ze surového koksárenského plynu jako cenný vedlejší produkt.

Může se získat až 15 kg lehkého oleje na tunu vyrobeného koksu. Tento olej obsahuje benzen, toluen, xyleny, nearomáty, aromatické homology, fenol, báze pyridinu a další organické sloučeniny jako jsou polycyklické aromatické uhlovodíky (PAH).

Obrázek 8. ukazuje typické technologické schéma úpravy koksárenského plynu s využitím vedlejších produktů

|

Chlazení plynu

Horký surový pecní plyn vstupuje do stoupaček při teplotě okolo 800 oC. V předloze se přímo chladí rozstřikem čpavkové vody na teplotu nasycené páry okolo 80 oC. Potřebné množství čpavkové vody dosahuje 2 - 4 m3 /t karbonizovaného uhlí.

Kapalná fáze, tj. kondensát, se zavádí do děličky vody a dehtu, zatímco plynná fáze se vede do primárních chladičů. Kdysi se tyto primární chladiče provozovaly jako otevřené systémy. Nyní je častější nepřímé chlazení s uzavřenými chladícími systémy.

Když je k dispozici dostatečné množství chladící vody a má správnou teplotu, může se plyn ochladit na méně než 20 oC, je-li teplota okolního prostředí mírná.

Za těchto podmínek bude kondenzovat většina výše vroucích sloučenin a voda z frakce páry plynu. Kapičky a částice se srážejí v následných elektrostatických odlučovačích dehtu, předtím než se plyn odsává sacími ventilátory do vypíracího zařízení. Občas jsou elektrostatické odlučovače dehtu umístěny v sérii za ventilátory. Sraženina z elektroodlučovačů dehtu se rovněž vede do separátoru vody a dehtu.

Sací ventilátory způsobují kompresi plynu a dokonce jsou-li ventilátory takové, že je komprese pouze slabá, nelze růst doprovodné teploty přejít s ohledem na podmínky následného pochodu. Proto je využití tak zvaných koncových chladičů zcela zásadní.

Koncové chladiče mohou být nepřímé nebo přímé, u nichž se chladící vody používá k absorbci nečistot z koksárenského plynu. Následně se na konci chladícího cyklu, během vratného chladícího proudu, při využití přirozeného tahu nebo ventilátorových chladičů, nevyhnutelně tvoří emise.

Proto se obvykle dává přednost koncovému chlazení v uzavřených systémech i když jsou v některých závodech ještě v provozu cykly otevřené.

Získávání dehtu z koksárenského plynu

Většina vody a výševroucích uhlovodíků kondenzuje během chlazení koksárenského plynu. Kondenzát z potrubí a elektrostatického odlučovače dehtu se vede to separátoru vody a dehtu, kde se získá dehet. Vodní fáze se odděluje jako tak zvaná uhelná voda a vede se ještě před další úpravou do odlučovače čpavku. Někdy se instalují k odstraňování dehtu z kondenzátu škrabky (hrabla). Hroudy dehtu se obvykle vkládají zpět do uhelné vsázky.

Odsiřování koksárenského plynu

Koksárenský plyn obsahuje sirovodík a různé organosírové sloučeniny (CS2, sirouhlík, COS oxisulfid, merkaptany atd.). Všechny odsiřovací techniky, které se v současné době používají, odstraňují s vysokou účinností zejména sirovodík H2S. Méně efektivní jsou při odstraňování organosírových sloučenin.

Komerčně dostupné procesy odsiřování koksárenského plynu se mohou rozdělit do dvou kategorií:

- pochody, které využívají oxidaci za mokra za vzniku elementární síry (So)

- pochody, který absorbují a rozkládají sirovodík H2S při následné konverzi na H2SO4 nebo elementární síru.

Všechny procesy oxidace za mokra využívají redox katalyzátor, aby usnadnily oxidaci H2S za mokra na elementární síru nebo síran. Všechny tyto procesy lze charakterizovat jako velmi účinné při odstraňování H2S (až na 2 mg/Nm3), ale mají tu nevýhodu, že produkují vysoce kontaminovanou odpadní vodu a /nebo ovzduší, které vyžaduje jako nutnou součást procesu úpravárenské zařízení.

Procesy absorpce a rozkladu lze charakterizovat obecně nižším odstraňováním sirovodíku ( 0,5-1 g/Nm3 po vyčištění), ale od té doby, co se do regeneračního systému nevnáší vzduch a nepoužívají se žádné toxické katalyzátory, snížily se emise do ovzduší a do vody z chemikálií používaných v tomto procesu nebo se zcela eliminovaly.

Procesy lze provozovat s cílem vyrábět kyselinu sírovou (závody kyseliny sírové), nebo elementární síru o velmi vysoké čistotě (Clausův způsob).

Kombinací společných procesů je vypírací okruh s NH3 / H2S při nízkém tlaku a vypírání K2CO3 (proces s uhličitanem ve vakuu ) při vysokém tlaku, spojený s vypírkou BTX (benzenu, toluenu, xylenů) buď za nízkého nebo za zvýšeného tlaku.

Vypírka, kdy se použije potaš při obou tlakových stavech spojená s vymýváním BTX je také běžná.

Získávání čpavku z koksárenského plynu

Čpavek, který se tvoří během koksování se objevuje jednak v koksárenském plynu a jednak v kondenzátu (slabý roztok) z plynu. Obvykle se ve slabém roztoku nalézá 20-30 % amoniaku).

Pro odstranění čpavku z koksového plynu se komerčně využívají 3 techniky:

- vypírací okruh NH3 /H2S: při tomto procesu se čpavek vypírá z koksárenského plynu ve čpavkovém skrubru, který používá jako vypírací kapalinu vodu nebo zředěnou promývací tekutinu. Výtoku ze skrubru čpavku se používá jako vypírací kapaliny do pračky sirovodíku. Výtok ze sirovodíkového skrubru obsahuje sirovodík a čpavek a vede se do odlučovače čpavku a na destilaci. Tento proces je znám také jako Carl Still, Diamex nebo proces Amoniumsulfid Kreislaufwasher (ASK).

- přímý způsob rekuperace jako síran amonný (NH4 )2SO4. Lze použít dva postupy :

- absorbér typu Otto a proces Wilputte s nízkodiferenční regulovanou krystalizací. V obou systémech se koksárenský plyn skrápí zředěným roztokem kyseliny sírové a vzniká síran amonný.

- přímý způsob rekuperace, kdy se získá bezvodý čpavek. Získávání čpavku z plynu jako bezvodé sloučeniny vyvinula společnost US Steel Corporation pod názvem USS PHOSAM. Při tomto pochodu se čpavek vypírá z koksárenského plynu protiproudně slabým amoniakálním roztokem fosforečnanu (kyseliny fosforečné). Účinnost odstranění amoniaku je 98-99 %. (UN-ECE, 1990).

Rekuperace lehkého oleje z koksárenského plynu.

Plyn odcházející z absorbérů čpavku obsahuje lehký olej, jasně žlutohnědé barvy o specifické hmotnosti 0,88. Je to směs produktů koksárenského plynu s body varu většinou mezi 0-200o C, obsahující dobře nad 100 složek. Většina z nich je přítomna v tak nízké koncentraci, že jejich získávání se praktikuje zřídka.

Lehký olej se obvykle uvádí ve spojitosti s BTX. Hlavními využitelnými složkami jsou benzen (60-80 %), toluen (6-17%), xylen (1-7 %) a rozpouštědlo těžký benzin (petrolej) (0, 5-3%).

K rekuperaci lehkého oleje se využívá třech hlavních způsobů:

- ochlazení a stlačení na teplotu pod – 70o C a tlak 10 barů

- absorpce pevnými absorbenty, ve kterých se lehký olej z plynu pohltí při jeho průchodu vrstvou aktivního uhlí a z něho se získá lehký olej buď přímým nebo nepřímým ohřevem parou

- absorpce rozpouštědly, která spočívá ve vypírání koksárenského plynu petrolejovým olejem (těžkým), frakcí uhelného dehtu nebo jiným absorbentem, následované frakční destilací obohaceného absorbentu a získání lehkého oleje